今日的徐家汇地区已经成为上海城市副中心之一,其中徐家汇公园不仅是这地区的“绿肺”,起着绿化空气的作用,也是人们休闲的好去处。这个公园的绿地一期工程,用地三公顷多,原来是大中华橡胶厂的厂址与地块。在肇嘉浜路靠近天平路的入口处,耸立着原大中华橡胶厂的那根烟囱。每到夜空降临,在烟囱上部增高的部分,由于内部布满光导纤维,外面镂空,在通电后,光导纤维发出的光亮透出外罩,就像是烟囱顶端冒出的白烟,弥漫整个夜空,非常好看。大烟囱这个徐汇区文物保护点,也见证了我国民族工业的艰难发展历程、大中华橡胶厂的重要性以及城市发展后被迁移的必然性。

原大中华橡胶厂的烟囱(贺平摄)

原大中华橡胶厂的烟囱(贺平摄)

一、大中华橡胶厂的创建

大中华橡胶厂由旅日侨商余芝卿和薛福基、吴哲生于1926年共同筹建。该年2月上旬与日本厂方达成协议,日本A字护谟(橡胶)厂负责培训制造套鞋的技术人员及提供全套机械设备,中方于2月17日派3名技术人员赴日并洽购设备。1927年春,由薛仰清验收后,运回部分设备;吴哲生在上海徐家汇路1102号租地27亩建造厂房。嗣后,又由A字厂配齐生产套鞋的全套装置和动力设备。同年夏天,密聘日本人加藤芳藏为技术顾问,指导在日本的实习人员学习套鞋的配方、熬油和上光等关键技术,同时登报招聘技师来华安装设备、指导生产。1928年,薛福基出任经理,吴哲生任厂长,薛仰清任技师长,有职工83人,于10月30日投产,日产套鞋近1000双。采用“双钱”商标,于次年10月获准注册。

主要创办人余芝卿出生于1874年,字茂芳,浙江鄞县人。13岁来上海德盛成东洋庄当学徒,满师后即被派至镇江分店主持业务。逾年回沪,先后任大成祥、泰生祥号经理(或说仅当“跑街”,即现在的推销员)。后又自己开设永泰慎油号,不久因经营不善而关门。1904年,初次去日本,在做棉纱买卖中,又因投机失败负债回国。1907年,出资500两白银与人合伙在上海开设和昌盛洋庄,债主闻讯上门索债,余芝卿差点被弄得一贫如洗。后来好不容易接手办货业务挣了些钱,1912年再度东渡日本,在大阪开设鸿茂祥进出口商行,一面将中国土特产猪鬃、草席等销往日本,一面采购针织百货运至国内销售,并为上海十几家东洋庄代办进货,由此积累资金而成为旅日侨胞中的富商,还当上了三江公所(江苏、浙江、江西三省侨商组织)的理事长。

1925年五卅惨案后,因受抵制日货运动的影响,鸿茂祥进出口商行营业衰微,濒临倒闭。任用薛福基经营后,业务得以好转。余芝卿对薛福基的经营能力一直颇为赞赏,由此更进一步,1926年便采纳薛福基的建议,出资8.2万元,在上海筹办大中华橡胶厂。建成开工后,余芝卿任董事长,经营事务均交予薛福基。1941年,余芝卿因病逝世于上海。

经理薛福基,字德安,江苏江阴人。出生于1894年,幼时,仅读私塾数年即为人放牛。15岁到上海和昌盛洋货批发号当学徒。由于受到业师器重,被引荐给余芝卿在大阪开设的鸿茂祥进出口商行工作,在他的努力下,商行逐步扭亏为盈,旋即升任经理,又被侨商推举为当地中华总商会会长。

薛福基在大阪期间,得悉日本明治维新后,注重发展工业,国力渐盛;又了解到日货胶鞋在中国旺销,利润丰厚,于是建议余芝卿转业从工,回国开设橡胶厂。得到余芝卿赞赏,被委以全权,与鸿裕批发所经理吴哲生共同策划。

1926年初,薛福基通过日本A字护谟厂相助并聘请武川护谟厂技师加藤芳藏为顾问,引进技术设备,吴哲生则在上海徐家汇购地建厂。1928年10月,大中华橡胶厂开工投产,由于产品精良,经营得法,“双钱”牌胶鞋一举成名,工厂并陆续开发生产球胆、热水袋、雨衣布、自行车胎和人力车胎等多种橡胶制品。

薛福基决心要把大中华橡胶厂办成供、产、销一条龙,具有一定规模的企业。早在建厂头几年,就陆续兴建了生产碳酸钙、氧化锌、立德粉等的原料厂,生产鞋面布的织染厂以及机器修造厂。还曾筹划在南洋办橡胶园,并亲自去南洋实地考察。1937年,八一三事变爆发,薛福基在从公司乘车赴厂途中不幸被炸弹弹片击中后脑,即于8月31日不治身亡。

吴哲生,有关资料相比要少些。他是江苏南京人,17岁进入余芝卿等在上海合伙开的和昌盛当学徒。22岁时,由其舅舅尉迟松年推荐,担任日本大阪鸿茂祥商行账房。因业务关系,经常进出日本工厂,处处留心学习。1923年,余芝卿等人合资在上海开设鸿裕边带厂,吴哲生奉命回国担任该厂经理,一时销路很好。后因英、德等国人造丝带的输入,鸿裕厂生产的纱带滞销积压,只能停产。之后,余芝卿等把该厂改为批发所,专门销售日本商品,吴哲生仍任经理。薛福基罹难后,大中华橡胶厂的事务就由吴哲生管理,1941年9月任总经理的他曾被绑匪绑架过。1945年1月27日《申报•福幼院募款》:“吴哲生经募五万元(内计大中华橡胶厂二万元,美泰化工厂、德福布厂、洪良记、吴哲生各五千元,余介如、余性本、余润生各二千元,蒋彬贤、薛仰清、黄伯勒、朱惠人各一千元)。”

中华人民共和国成立初期,吴哲生对大中华橡胶厂的发展很有信心。考虑到该厂是个用电大户,为防止国民党轰炸后造成断电和一时缺电,吴哲生购进了一台旧的大型发电机,必要时可以自行发电,以保证断电后的应急处理和一段时间的小规模生产。1954年公私合营后,吴哲生担任第二总经理。以后经历不详。

二、中华人民共和国成立前的艰难历程

橡胶制品在当时的中国是一个比较赚钱的行业,但也是一个充满了竞争和风险的行业。在民国初期,有不少生产胶鞋等民用品的小厂,不久就纷纷倒闭。上海的第一家民族橡胶企业——中华制造橡皮有限公司,始建于1918年秋,产品有人力车胎、皮鞋底和跟、玩具洋泡泡等,商标定为“燕子”牌。由于该厂技术落后,质量较差,难与洋货竞销,仅勉强维持年余,1921年即宣告歇业。

反观大中华橡胶厂,建厂初期,由于胶鞋产品质地优良,信誉卓著,第一年赢利20万元,约为创设资金的2.5倍。企业发展进入昌盛时期,先后盘进和扩展机修、原料和制造不同产品的分厂。1930年1月,企业由独资改为合伙,资本增为20万元。次年改为两合公司。1933年12月,资本扩至200万元,改组为大中华橡胶厂兴业股份有限公司,总部设在东棋盘70街63弄32号(今延安东路272弄32号)。至中华人民共和国成立前夕,大中华橡胶厂股份有限公司拥有制造厂6家、原料厂3家、机器修造厂2家,职工4 000余人,另有2家独立经营的原料厂,徐家汇的老厂称大中华橡胶一厂。这中间的过程是起起伏伏,有时局大背景的影响,还有商业上的利益竞争等。

在生产初期,第一个遇到的是用日本原料和使用日本人的问题。五卅运动后“抵制日货,提倡国货”的爱国运动,促成了一些国产货品的发展和销售。但是有些东西一时是无法完全抵制的,因为没有国货来替代。抵制了日货,就得买其他国家的货物,如果其他国家的货物价格比日货贵的话,从商业上来说是行不通的,遇到竞争的话就会失败。大中华橡胶厂的高层人员与日本厂商的关系还是比较密切的,设备就是从日本引进,又使用日本人加藤芳藏为顾问。因此,在1929年被人举报:“徐家汇一一零二号大中华橡胶厂职员,多系日人。然所出货箱上,印有‘完全国货’字样,殊有疑窦。应请市部转反日会,严密调查案(议决)函反日会调查。”“大中华橡胶厂被湖州救国会扣留出品,请证明。议决准予证明。”1931年,抗日会拘究薛福基:“大中华橡胶厂,专以日货原料,略施人工,制成套鞋,混售市廛,故开设未久,获利已达百余万之巨。昨日被人密告,抗日会派员前往实地检查,当查得该厂所有橡粉、里布粉等原料,无一非是劣货,立将该厂经理薛福基扣留,连同账册簿据,一并押回会中;并将该厂存货栈房二十余间加封,听候会议处分。”几日后,抗日会议决处置办法:“大中华橡胶厂因以前旧存一小部分日货原料(为红色里子布等,现已废弃不用) ,经人向抗日救国会报告,适该厂经理薛福基代表橡胶业同业公会出席国货厂商代表大会,当经抗日会面令将一小部分旧存日货原料,暂行封存,曾志前报。闻经抗日会派员,前往该厂调查,得悉该厂自开办以来,对于改进出品,深具决心,以达到‘完全国货’之宗旨,惟原料方面,除碳酸钙已在日晖港设厂自造,足可供给,余则均分向西商订定,即可到沪应用。责令该厂即日复工,以维工人生计。该厂一小部分原料,着检查调查二部,会同复查启封。该厂自接到通知后,业已遵照办理矣。”在今天看来,不知是悲哀,还是讽刺:报道中提到“适该厂经理薛福基代表橡胶业同业公会出席国货厂商代表大会”,暗地里被人举报“专以日货原料”,以后除能用国货的以外,“余则均分向西商订定”。从整体上而言,西商与日商在道德上有什么区别吗?均是以获得商业上的利润为目的而已。

可喜的是,大中华橡胶厂的高层明白“原料方面,国内素无制造,仰给舶来,终非根本提倡国货之计”。于是,在1930年秋间,筹备自建大中华制钙(即基本工业原料碳酸石灰)厂于沪南区斜徐路,委任该原料厂经理兼技师朱惠人,用最新方法,以机器利用二氧化气炼成碳酸钙,于次年10月中旬开始出货,当时报称:“品质优良,胜于舶来。闻该厂年内出货,每天约计四吨,仅足自用,预计明年(1932年)一月起,即有多量出品,用以供绐国货界,此诚国货原料工业之好消息也。”

更令人可喜的是薛福基的远见。我国从1924年开始进口汽车,轮胎也随之全部进口。薛福基对此十分担忧,在给江南汽车公司的一封信中说:“太平洋一旦发生变化,届时无国货代之……将影响国防交通。本公司有鉴于此,积极以谋设备之完善,以虑万一,为国家效力,为民族争光。”轮胎的生产需要很多的资金,在公司内部存在着不同的意见。薛福基在公司董事会上,慷慨陈词,力主生产轮胎。考虑到轮胎生产的较高利润,前景可观,这个主张最终获得了同意。

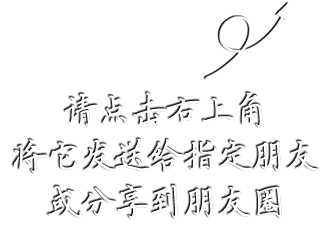

1932年,薛福基拨出专款20万元,并亲赴日本。通过加藤芳藏转托日本中田铁工厂的机械工程师柴田负责设计图纸,并请加藤出面委托该厂制造全套生产轮胎的机器设备。设备制成后,为了慎重起见,大中华橡胶厂决定,生产设备并不马上运回国内,而是先在日本共立护谟厂做实验性生产,并派黄亚民等三人赴日,在共立厂实习试制轮胎,了解该设备的产品质量、使用性能、操作技术等。当时轮胎生产大国有英国、法国、美国和日本等,其中日本政府有明文规定:禁止轮胎制造技术外传。黄亚民等人都是穿着和服冒充日本人混入厂区的,但时日一长,难免会露出破绽。日本新闻界指责共立厂向中国泄露轮胎技术,加藤感到事态紧张,就叫黄亚民等回国。薛福基在上海闻讯大惊,让吴哲生带领薛仰清等技术人员借旅行为名,赶赴日本拆运机器。机器运回国后安装在大中华橡胶厂内,但因生产技术尚未完全掌握而无法生产。薛福基又请加藤介绍了数位技术员来沪指导,经过多次试验,终于在1934年10月生产出第一批国产优质的“双钱”牌汽车轮胎,1935年开始批量生产,其价格仅为洋货轮胎的三分之二。以后还接受了国民政府某空军学校委托试制飞机轮胎的任务。1936年,大中华橡胶厂又研制成功中国第一条飞机轮胎。后因1937年7月抗战全面爆发,飞机轮胎批量生产任务被迫中止。

中国首创第一 双钱牌国货汽车胎

中国首创第一 双钱牌国货汽车胎

(《申报》,1935年8月22日)

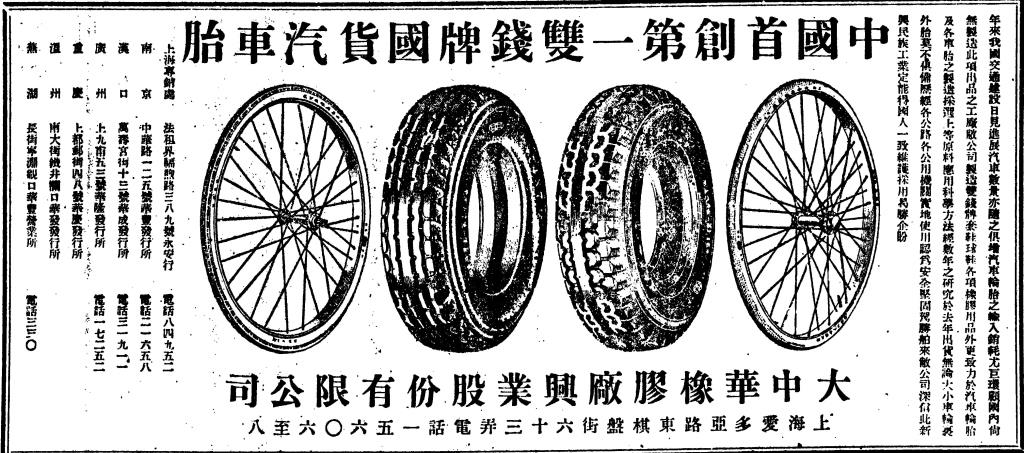

20世纪三四十年代的双钱牌轮胎、橡胶套鞋广告

20世纪三四十年代的双钱牌轮胎、橡胶套鞋广告

当时占据中国汽车轮胎市场近90%的英国邓禄普橡皮有限公司的“老人头”牌,在“双钱”牌轮胎问世后,马上进行打压,将销售价下降三分之一,并和国民政府的官员达成协议,使得各省的交通厅、公路局等交通部门都使用邓禄普轮胎。在此举没有击垮“双钱”轮胎后,又发起了商标涉讼案。以轮胎的“花纹”图案相似为由,要求“双钱”轮胎改变花纹。这个从1935年3月一直打到1941年的官司,几经起伏,最终以大中华橡胶厂失败告终。这一过程,阻碍了大中华橡胶厂的发展。换一次轮胎花纹,意味着上一次生产的轮胎无法销售;再换一次,又损失了一批轮胎。这样使得轮胎生产无法顺利进行,更无法扩大。

最大的艰难莫过于日军的侵略,抗战爆发后,“三厂”“四厂”、原料厂和各地营业机构遭到破坏,“四厂”全部机器及部分原料等12O余吨物资内迁途中也遭洗劫,损失相当于胜利前夕资本总额的四分之一。为避免日方的干扰,公司总部暂迁香港。1942年受太平洋战争影响,原料中断,曾一度停工。次年开办“大中国企业股份有限公司”,以商代工,谋求生存。抗战胜利后,又陆续盘进多家工厂,迅即恢复生产。

三、1949年后的发展与结局

1952年6月,产品由国家统购包销,企业接受加工订货组织生产,各门市部和发行所相继撤销。1954年12月,全公司实行公私合营。次年5月,公司迁至大中华橡胶一厂办公,改为总厂制,总部设在大中华橡胶一厂。1959年撤销总厂制,各分厂独立后均隶属于上海市橡胶工业公司。大中华橡胶一厂成为独立核算的企业。“文革”时,大中华橡胶一厂改名为上海轮胎一厂。1981年2月,恢复原厂名大中华橡胶厂。

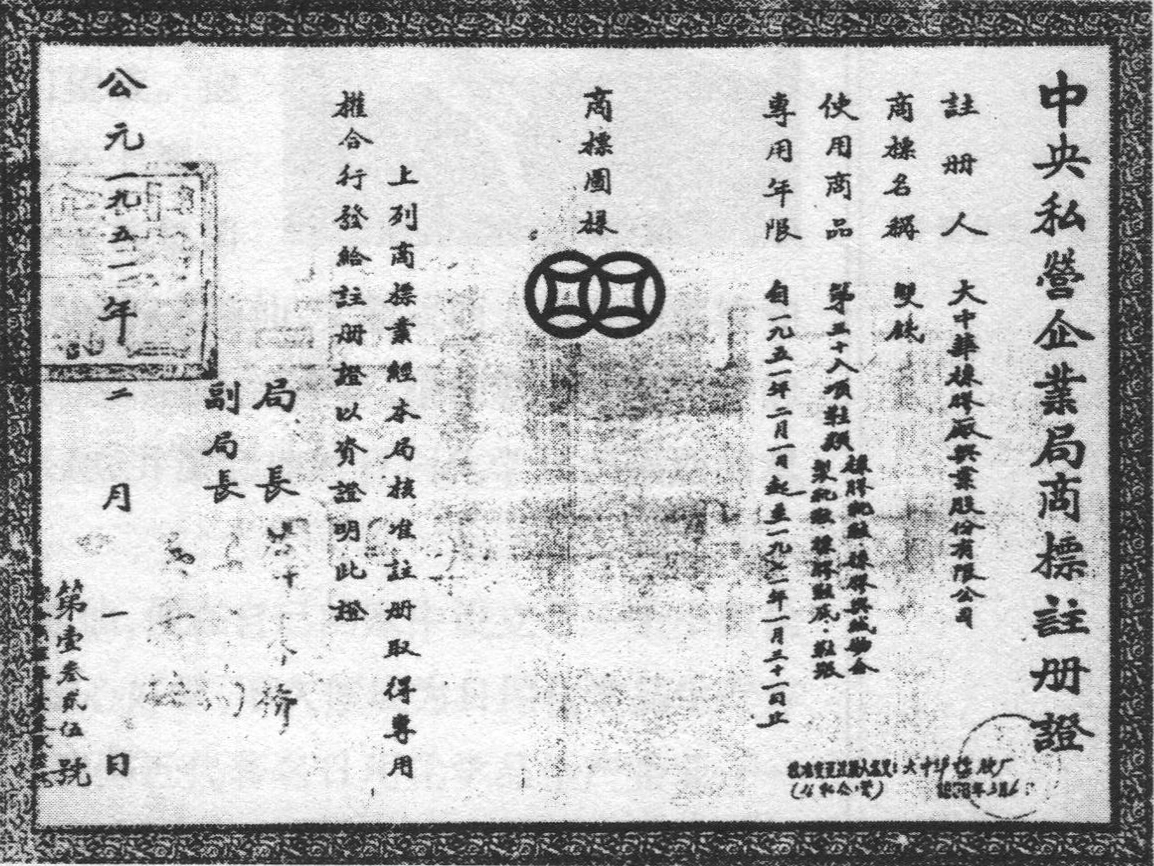

大中华橡胶厂双钱牌商标注册证(1951—1971年)

大中华橡胶厂双钱牌商标注册证(1951—1971年)

1959年成为单独核算企业后,成为轮胎专业制造厂。中华人民共和国成立后新开的衡山路839号大门,成为该厂的厂址。原先徐家汇路的大门,因肇嘉浜的填没,变成肇嘉浜路后门,上班的人可以由两个大门进出。工厂大体占地32万平方米,较中华人民共和国成立前有所增加,建筑面积21万平方米。

20世纪五六十年代,工厂采用较新型的快速密炼机、压片机,首家引进联邦德国滚压包边成型机。18台老式成型机改进为后压滚包边半自动成型机,硫化设备和厂房均有改进、扩大,为生产技术发展创造了条件。1957年,“双钱”牌汽车轮胎在国内率先出口到东南亚、中东、欧洲等地,这种由进口到出口的转折,促进了产品的更新换代。1964年,首次试制出全钢丝子午线轮胎,接着专门建立中心试验室。新技术、新工艺、新产品的开发和应用,加快了生产发展的步伐,1970年轮胎产量比1957年提高了5倍。1973年起,大中华橡胶厂开始引进双模定型硫化机,进行“以机代罐”的更新改造。先后添置48台进口和国产双模定型硫化机,建成三条双模定型硫化机和一条年产5万条全钢丝子午胎工业生产线。1984年,在行业中首家引进美国F-270密炼机。1986年,从意大利引进一次法成型机、六角形钢丝圈成型机和钢丝帘布自动裁断拼接机等设备,促进了技术和生产的发展。1967年,试制成功国内第一条丁基胶内胎。1979年,又首先实现内胎生产丁基化,适应了国际市场的需要,分别获得1985年国家科技进步三等奖和1980年上海市重大科技成果三等奖。1980年,建立轮胎研究所,加强开发载重子午胎的技术力量。1983年,该厂载重子午胎被列入国家“六五”“七五”计划和重点科技攻关项目,历年来共开发出12个新规格,加快了轮胎的更新换代。其中全钢丝子午胎新技术的开发及其在产品8.25R20上的应用,获1987年国家科技进步三等奖。1983年起,该厂与北京橡胶设计院及兄弟厂协作,对尼龙轮胎优质轻量化项目进行攻关,取得成功,于1990年被国家科委评为科技进步二等奖。1988年6月,该厂研制开发出11R22.5无内胎全钢丝子午胎,经美国北美国际企业公司测试使用,外观和内在质量均可与美国或日本、德国的优级轮胎媲美。此外,企业还将微机运用于生产控制和产品设计。1990年轮胎产量比1957年提高12倍,出口提高66倍。

但是这个厂存在的问题就是对城市的污染。笔者曾在该厂工作过几年,那时厂里大体有轧炼、成型、硫化、内胎和成品5个车间(后来设立全钢丝子午胎生产车间,变为6个车间)。笔者所在的轧炼车间,当时都放着做实验用的小白鼠(一年换一批,大约做了两年)。据后来做实验的单位透露,那些小白鼠显示的结果,车间里的空气和粉粒对动物伤害很大。不久前与老单位同事相聚,得知后来市里领导说过这么一段话:上海市区最“毒”在化工局,化工局最“毒”在大中华橡胶厂,橡胶厂最“毒”在轧炼车间。也许有点夸张吧,因为上海还有个正泰橡胶厂,厂里还有个硫化车间。在厂里的时候,人们认为硫化车间对人的危害实际上要超过轧炼车间。

轮胎的生产过程大体上是这样:轧炼车间把一包一包生胶切成块状,然后炼成素胶。由于轮胎的各个部分要求不一,比如胎面要耐磨,胎侧要耐曲折,胎心要黏连性好,胎底要硬实和省胶等。因此,把素胶再炼成其他混合胶的时候,就要放进不同比例的炭黑、抗老剂、特种油、硫磺和其他一些化学物料。这个过程中,轧炼的橡胶会快速升温,大量有害的气味也就随之挥发出来,飘散到车间之外、工厂之外。那些换下来放在更衣箱的衣服(上班时全部衣服都换工作服,包括内衣内裤)更不用说了,都有这种气味。炼成后的胶到成型车间,他们会根据要求,用汽油把胶一片一片黏合起来,完成后就送到硫化车间。随后在模具中高温硫化,将生胶变成了熟胶,一个轮胎就这样做成了。但是这个高温过程中所产生的气体,虽然没有炼胶时那么难闻,但把轮胎中那些有害物挥发出来了。这些气味也散发在空气中,漂浮在周边一大片地区。当时华侨大厦的住户经常向市里提意见,只是工厂赢利能力很强,是“创汇”大厂。据《上海橡胶工业志》记载:“大中华橡胶厂是全国工交系统经济效益先进单位之一……1990年名列中国500家最大经营规模工业企业第215位,中国500家最佳经济效益工业企业中橡胶制品业第2位,上海50家最大经营规模工业企业第33位,上海50家最佳经济效益工业企业第13位。”“1990年,工业总产值36 400万元,资金利税率93.98%,人均利税额33 015元。”

当年笔者在那里工作的时候,听工厂领导做报告,记得在20世纪70年代中期时,人均创利1.7万元左右,那时工人的人均年工资也就600元左右。不过因为污染的问题,1984年9月开始在闵行购地,建造新的工厂,准备逐步搬迁到那里去。

终于在20世纪末,工厂连同那里的居民都搬迁了。2000年在原地建立了一座开放式的徐家汇公园,从污染地变成为城市“绿肺”之一,这也使我们的城市发展进入了一个新的阶段。

(作者系原上海市历史博物馆研究馆员)

技术支持:上海江帆网络科技